生产制造过程控制程序

生产加工模具制造配件企业过程控制程序包含架构图,共同学习

质量体系程序文件编号:

生产制造过程控制程序版本:

1 目的

加强生产过程控制力度,防止不合格产品流出,确保生产过程中每道工序都在受控状态下进行且能满足要求,并对其进行持续不断地改进。

2 适用范围

适用于公司内注塑产品生产全过程的管理。

3 职责

3.1 技术部负责编制产品控制计划,负责提供产品的技术标准、检验标准、返工作业指导书等,参与处理生产过程中的重大质量问题。

3.2 生产部负责制定生产计划,负责生产过程的策划和管理;负责对生产环境的监控、设备与模具的确认;组织与其他各部门之间的协调;负责对生产人员进行调配以确保生产按计划完成;负责制各产品的作业指导书、工艺控制文件,并严格执行工艺文件。组织生产现场物流控制,确保原材料、辅料负责编生产部负责按生产计划进行开机准备、确认工作。

3.3 物流部负责按生产计划做好生产前准备提供生产所需各类原料及辅料。

3.4 采购部负责根据公司生产计划,组织生产现场物流的控制,确保原材料、辅料等准备及时、充分。

3.5 质量部负责对生产过程进行监控,负责对成品进行确认。

4管理内容

4.1 生产部负责以销定产,根据公司现行状况编制公司的年度计划、月计划、日计划,下达并监督执行。

4.1.1 生产计划的编制依据

a. 市场部的销售计划或订单;

a. 设备生产能力完状况,模具、工装、检具的配套情况;

4.1.2 生产计划编制内容

a. 产品品种、数量、规格、颜色;

a. 各设备、模具、工装等准备作业计划;

a. 各产品生产操作人员的配备;

d. 原料及辅料的需求计划。

编制:审核:批准:第1页共5 页

生产加工模具制造配件企业过程控制程序包含架构图,共同学习

质量体系程序文件编号:

生产制造过程控制程序版本:

4.2 生产准备

4.2.1 生产部负责按生产计划落实设备、模具、工装及操作人员的提前准备,如有不足须及时通知生产计划科。

4.2.2 物料部负责按生产计划落实原材料及辅料的提供。

4.2.3 设备科根据生产计划提前做好设备保养及维护工作,确保生产时设备能够正常运行,并做好设备维修/维护记录。

4.2.4 模具科负责按生产计划确认模具状态,做好去锈等维护工作。

4.2.5 生产科按生产计划进行开机准备工作:现场悬挂产品作业指导书、产品工艺参数表等,并确保各工序操作人员得到、理解并正确使用。

4.2.6 质量部负责准备产品检验指导书悬挂于生产作业现场。

4.3 生产实施

4.3.1 上模、开机:生产科按《上模作业指导书》进行上模操作完毕后按产品工艺要求进行设备调整,确认原材料、辅料与生产计划无误后进行试机。

4.3.2 首件试样:生产科完成上述工作进开始进行首件试制,通过自检合格后通知质量部检验员进行首件产品确认。

4.3.3 首件确认:质量部检验员接生产班长通知后应立即前往生产机台对该产品按检验指导书内容进行确认,判定产品符合标准后,于《首/末件记录表》中加以记录,并在产品上粘贴“首/末件确认”标识;如检验员判定产品不符合要求,则由生产科继续进行调整,调整确认合格后再次通知检验员进行首件判定。

4.3.4 批量生产:生产科按检验员签封的“首件”后方可安排批量生产。

4.3.5 自检:现场操作人员按“操作指导书”进行作业,并按“首件”对产品进行100%自主检验。

4.3.6 过程监察:质量部按《生产过程监察管理规定》对产品进行巡检,确保生产过程处稳定、受控状态。

4.3.7 产品包装:生产合格证的产品由现场操作人员按产品包装方案进行包装待成品检验员进行抽检确认。

在巡检过程中若发现产品有部分瑕疵,但其使用及功能没有问题,在基于实际状况的需求时,由生产科组织相关部门对该产品按“极限样件”进行封样。

4.4 异常处置

编制:审核:批准:第2页共5 页

生产加工模具制造配件企业过程控制程序包含架构图,共同学习

质量体系程序文件编号:

生产制造过程控制程序版本:

当生产过程中发现过程特性不稳定时,质量部检验员应立即督促生产科长/班长进行及时纠正,并实施加严检验

(由两小时巡检频次至1小时或半小时),等过程特性得到控制后恢复原巡检频次。

4.4.1 发现生产过程不稳定时,由质量部检验员按《生产过程监察管理规定》对不合格品/可疑产品进行隔离,并粘贴红色“不合格品”或蓝色“待定产品”标识;并将产品异常信息记录进“巡检记录表”中,注明发现时间、数量等。

4.4.2 生产科针对发现的异常情况立即组织原因分析,重新进行产品试制,直至产品合格后按

4.3.3 “首件确认”进行;生产科须对异常调整的情况加以记录,说明调整原因、调整位置、调整参数等信息,以便后续对产品进行预防性分析并制定预防措施。

4.4.3 隔离产品由质量部检验员进行确认后再做处置

(报废、返工/返修)。

4.4 .4 不合格品经评审后如需进行返工,由技术部制定“返工作业指导书”后,交生产科安排返工作业。

4.5 产品末件确认

4.5 .1 产品生产结束前应通知质量部检验员对该批生产的产品进行“末件”确认,确保该批次产品的生产整个过程始终处于受控状态。

4.5 .2 质量部检验员在做“末件”确认时,不仅记录产品的质量信息,还须记录产品末件时的工艺参数,确认过程受控。

4.6 过程变更确认

产品在连续生产过程中如发生设备故障更换其他设备或维修后重新使用、模具维修、操作人员更换等后,应重新进行“首件确认”。

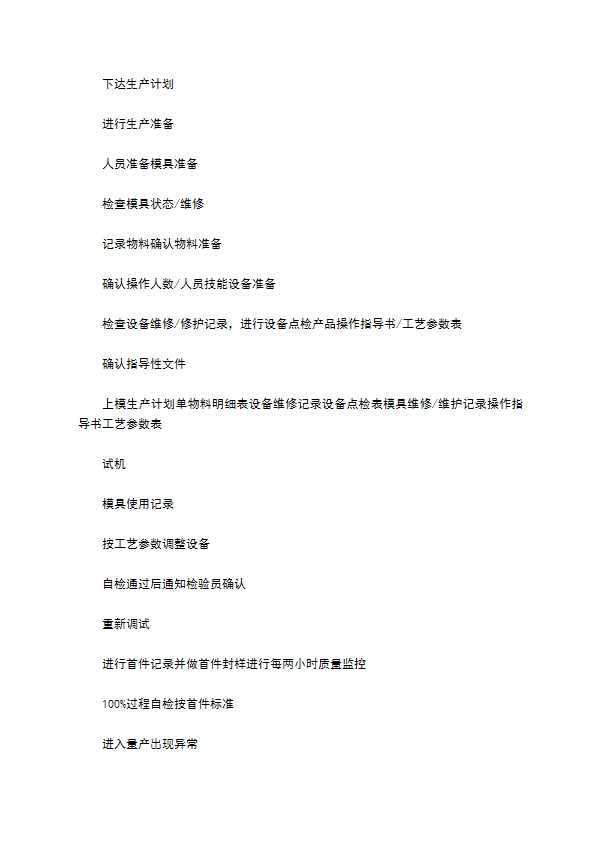

5 过程流程图

编制:审核:批准:第3页共5 页

生产加工模具制造配件企业过程控制程序包含架构图,共同学习

质量体系程序文件

编号:

生产制造过程控制程序

版本:

编制:审核: 批准:第 4 页 共 5 页

下达生产计划

进行生产准备

人员准备模具准备

检查模具状态/维修

记录物料确认物料准备

确认操作人数/人员技能设备准备

检查设备维修/修护记录,进行设备点检产品操作指导书/工艺参数表

确认指导性文件

上模生产计划单物料明细表设备维修记录设备点检表模具维修/维护记录操作指导书工艺参数表

试机

模具使用记录

按工艺参数调整设备

自检通过后通知检验员确认

重新调试

进行首件记录并做首件封样进行每两小时质量监控

100%过程自检按首件标准

进入量产出现异常

分析原因消除异常设备/工艺调整记录

通知质量检验重新确认

质量过程记录表

YES

NO

YES

可疑产品隔离

NO

检验员

不合格品处理

末件确认

首/末件确认记录表

生产结束

YES

NO

申请报废

返工/返修

产品报废申请单

首/末件确认记录表

组织评审

返工作业指导书

生产开机作业流程

使用记录

6 相关文件

生产过程监察管理规定

生产加工模具制造配件企业过程控制程序包含架构图,共同学习

质量体系程序文件编号:

生产制造过程控制程序版本:

工装/模具管理控制程序

标识和可追溯性控制程序

不合格品控制程序

记录控制程序

纠正和预防措施控制程序

6 相关表格

生产计划

编制:审核:批准:第5页共5 页

生产制造过程控制程序

生产加工模具制造配件企业过程控制程序包含架构图,共同学习

质量体系程序文件编号:

生产制造过程控制程序版本:

1 目的

加强生产过程控制力度,防止不合格产品流出,确保生产过程中每道工序都在受控状态下进行且能满足要求,并对其进行持续不断地改进。

2 适用范围

适用于公司内注塑产品生产全过程的管理。

3 职责

3.1 技术部负责编制产品控制计划,负责提供产品的技术标准、检验标准、返工作业指导书等,参与处理生产过程中的重大质量问题。

3.2 生产部负责制定生产计划,负责生产过程的策划和管理;负责对生产环境的监控、设备与模具的确认;组织与其他各部门之间的协调;负责对生产人员进行调配以确保生产按计划完成;负责制各产品的作业指导书、工艺控制文件,并严格执行工艺文件。组织生产现场物流控制,确保原材料、辅料负责编生产部负责按生产计划进行开机准备、确认工作。

3.3 物流部负责按生产计划做好生产前准备提供生产所需各类原料及辅料。

3.4 采购部负责根据公司生产计划,组织生产现场物流的控制,确保原材料、辅料等准备及时、充分。

3.5 质量部负责对生产过程进行监控,负责对成品进行确认。

4管理内容

4.1 生产部负责以销定产,根据公司现行状况编制公司的年度计划、月计划、日计划,下达并监督执行。

4.1.1 生产计划的编制依据

a. 市场部的销售计划或订单;

a. 设备生产能力完状况,模具、工装、检具的配套情况;

4.1.2 生产计划编制内容

a. 产品品种、数量、规格、颜色;

a. 各设备、模具、工装等准备作业计划;

a. 各产品生产操作人员的配备;

d. 原料及辅料的需求计划。

编制:审核:批准:第1页共5 页

生产加工模具制造配件企业过程控制程序包含架构图,共同学习

质量体系程序文件编号:

生产制造过程控制程序版本:

4.2 生产准备

4.2.1 生产部负责按生产计划落实设备、模具、工装及操作人员的提前准备,如有不足须及时通知生产计划科。

4.2.2 物料部负责按生产计划落实原材料及辅料的提供。

4.2.3 设备科根据生产计划提前做好设备保养及维护工作,确保生产时设备能够正常运行,并做好设备维修/维护记录。

4.2.4 模具科负责按生产计划确认模具状态,做好去锈等维护工作。

4.2.5 生产科按生产计划进行开机准备工作:现场悬挂产品作业指导书、产品工艺参数表等,并确保各工序操作人员得到、理解并正确使用。

4.2.6 质量部负责准备产品检验指导书悬挂于生产作业现场。

4.3 生产实施

4.3.1 上模、开机:生产科按《上模作业指导书》进行上模操作完毕后按产品工艺要求进行设备调整,确认原材料、辅料与生产计划无误后进行试机。

4.3.2 首件试样:生产科完成上述工作进开始进行首件试制,通过自检合格后通知质量部检验员进行首件产品确认。

4.3.3 首件确认:质量部检验员接生产班长通知后应立即前往生产机台对该产品按检验指导书内容进行确认,判定产品符合标准后,于《首/末件记录表》中加以记录,并在产品上粘贴“首/末件确认”标识;如检验员判定产品不符合要求,则由生产科继续进行调整,调整确认合格后再次通知检验员进行首件判定。

4.3.4 批量生产:生产科按检验员签封的“首件”后方可安排批量生产。

4.3.5 自检:现场操作人员按“操作指导书”进行作业,并按“首件”对产品进行100%自主检验。

4.3.6 过程监察:质量部按《生产过程监察管理规定》对产品进行巡检,确保生产过程处稳定、受控状态。

4.3.7 产品包装:生产合格证的产品由现场操作人员按产品包装方案进行包装待成品检验员进行抽检确认。

在巡检过程中若发现产品有部分瑕疵,但其使用及功能没有问题,在基于实际状况的需求时,由生产科组织相关部门对该产品按“极限样件”进行封样。

4.4 异常处置

编制:审核:批准:第2页共5 页

生产加工模具制造配件企业过程控制程序包含架构图,共同学习

质量体系程序文件编号:

生产制造过程控制程序版本:

当生产过程中发现过程特性不稳定时,质量部检验员应立即督促生产科长/班长进行及时纠正,并实施加严检验

(由两小时巡检频次至1小时或半小时),等过程特性得到控制后恢复原巡检频次。

4.4.1 发现生产过程不稳定时,由质量部检验员按《生产过程监察管理规定》对不合格品/可疑产品进行隔离,并粘贴红色“不合格品”或蓝色“待定产品”标识;并将产品异常信息记录进“巡检记录表”中,注明发现时间、数量等。

4.4.2 生产科针对发现的异常情况立即组织原因分析,重新进行产品试制,直至产品合格后按

4.3.3 “首件确认”进行;生产科须对异常调整的情况加以记录,说明调整原因、调整位置、调整参数等信息,以便后续对产品进行预防性分析并制定预防措施。

4.4.3 隔离产品由质量部检验员进行确认后再做处置

(报废、返工/返修)。

4.4 .4 不合格品经评审后如需进行返工,由技术部制定“返工作业指导书”后,交生产科安排返工作业。

4.5 产品末件确认

4.5 .1 产品生产结束前应通知质量部检验员对该批生产的产品进行“末件”确认,确保该批次产品的生产整个过程始终处于受控状态。

4.5 .2 质量部检验员在做“末件”确认时,不仅记录产品的质量信息,还须记录产品末件时的工艺参数,确认过程受控。

4.6 过程变更确认

产品在连续生产过程中如发生设备故障更换其他设备或维修后重新使用、模具维修、操作人员更换等后,应重新进行“首件确认”。

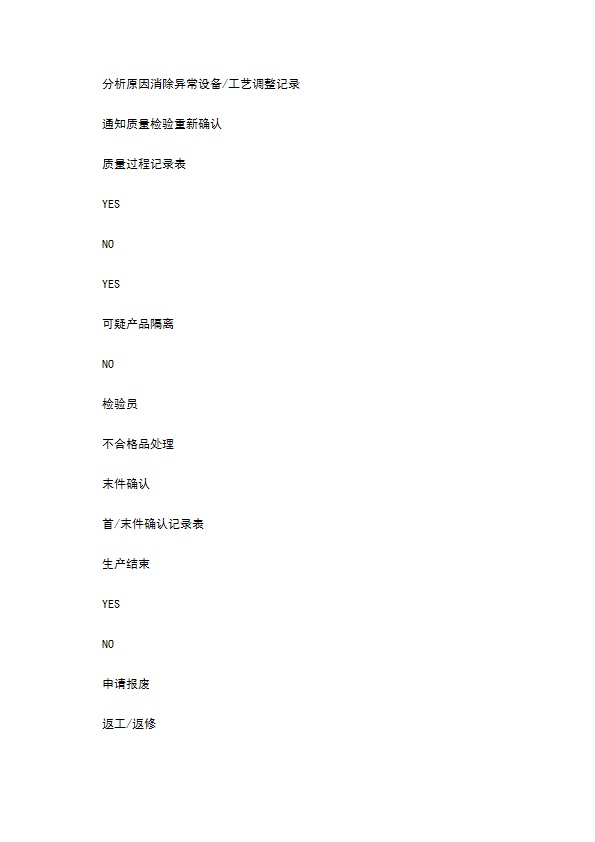

5 过程流程图

编制:审核:批准:第3页共5 页

生产加工模具制造配件企业过程控制程序包含架构图,共同学习

质量体系程序文件

编号:

生产制造过程控制程序

版本:

编制:审核: 批准:第 4 页 共 5 页

下达生产计划

进行生产准备

人员准备模具准备

检查模具状态/维修

记录物料确认物料准备

确认操作人数/人员技能设备准备

检查设备维修/修护记录,进行设备点检产品操作指导书/工艺参数表

确认指导性文件

上模生产计划单物料明细表设备维修记录设备点检表模具维修/维护记录操作指导书工艺参数表

试机

模具使用记录

按工艺参数调整设备

自检通过后通知检验员确认

重新调试

进行首件记录并做首件封样进行每两小时质量监控

100%过程自检按首件标准

进入量产出现异常

分析原因消除异常设备/工艺调整记录

通知质量检验重新确认

质量过程记录表

YES

NO

YES

可疑产品隔离

NO

检验员

不合格品处理

末件确认

首/末件确认记录表

生产结束

YES

NO

申请报废

返工/返修

产品报废申请单

首/末件确认记录表

组织评审

返工作业指导书

生产开机作业流程

使用记录

6 相关文件

生产过程监察管理规定

生产加工模具制造配件企业过程控制程序包含架构图,共同学习

质量体系程序文件编号:

生产制造过程控制程序版本:

工装/模具管理控制程序

标识和可追溯性控制程序

不合格品控制程序

记录控制程序

纠正和预防措施控制程序

6 相关表格

生产计划

编制:审核:批准:第5页共5 页

微信扫一扫在手机阅读、分享本文

本文标题:生产制造过程控制程序

链接地址:https://www.hetongbase.com//index/article/detail/detail_id/96631.html

版权声明

该文档由用户投稿上传,不允许他人进行二次传播,一经发现收回会员权益,如果侵权请联系网站客服进行处理。

微信订阅号

联系客服